Industriële draaikransen: de onbezongen helden van zware rotatie

2025.08.15

2025.08.15

Industrnieuws

Industrnieuws

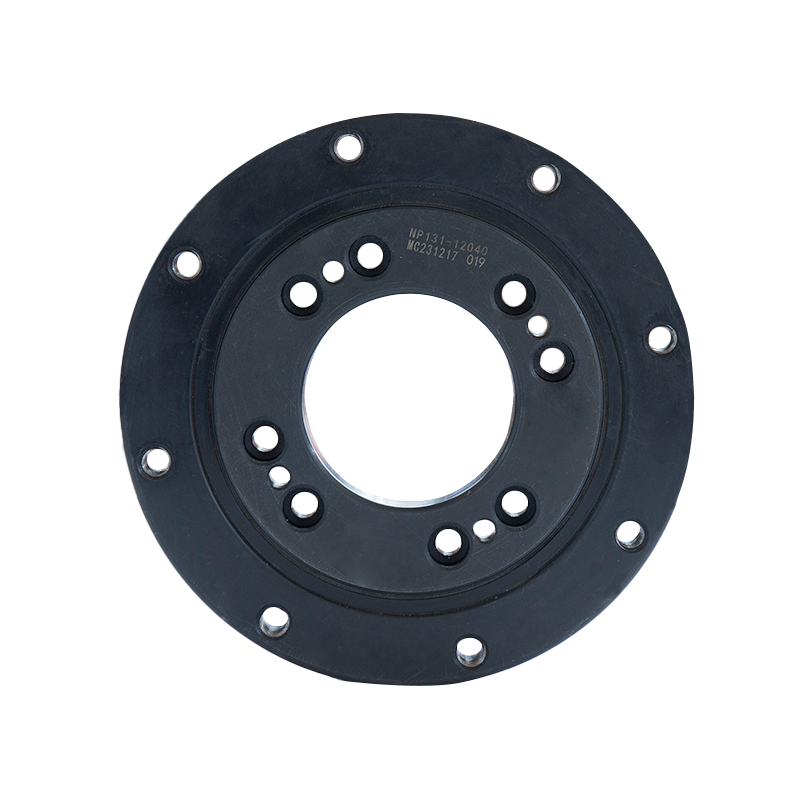

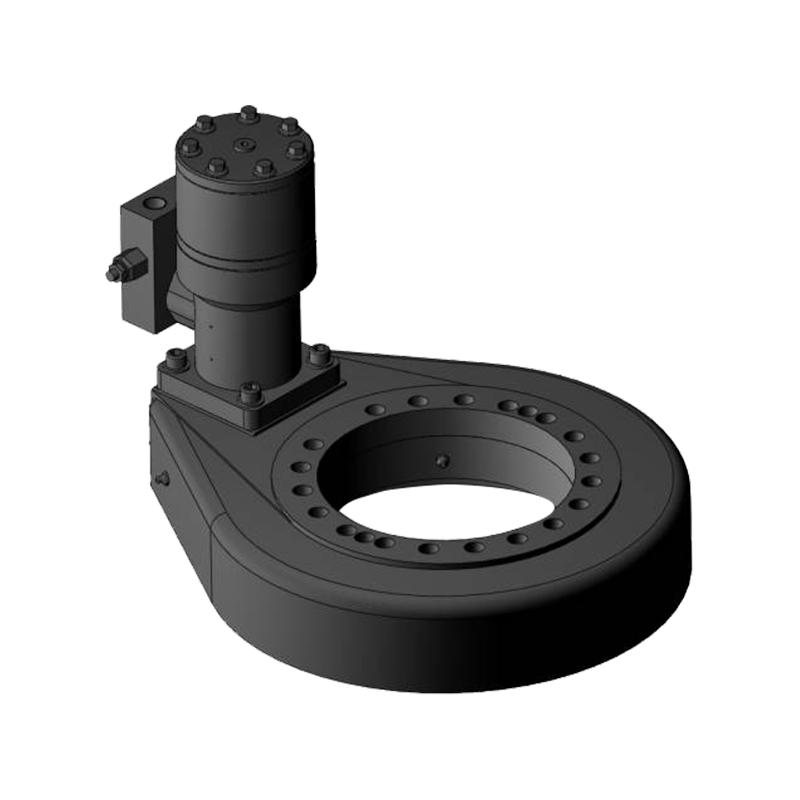

In de wereld van industriële machines, waar enorme lasten en precieze bewegingen samenkomen, is één component de cruciale factor: de Industrieel draaikranslager . Het is veel meer dan alleen maar een eenvoudig lager: het is de robuuste, roterende ruggengraat waarmee kranen kunnen zwaaien, graafmachines kunnen graven, windturbines de wind kunnen volgen en radarsystemen de horizon kunnen scannen. Deze hoogontwikkelde ringen zijn de stille werkpaarden die een soepele, gecontroleerde rotatie mogelijk maken onder extreme belastingen en zware omstandigheden.

Beyond Basic Bearings: Het definiëren van de draaikrans

Een industriële draaikrans (ook bekend als draaikranslager, draaitafellager of roterend lager) is een wentellager met een grote diameter, ontworpen voor het hanteren van tegelijkertijd :

-

Axiale belastingen: Krachten die evenwijdig aan de rotatie-as werken (zoals het gewicht van een kraanarm).

-

Radiale belastingen: Krachten die loodrecht op de as werken (zoals wind die zijwaarts op een turbinegondel duwt).

-

Omvallende momenten: Krachten die de neiging hebben de constructie te laten kantelen (een grote uitdaging bij toepassingen zoals graafmachines of zware heftoestellen).

In tegenstelling tot kleinere lagers worden draaikransen doorgaans op maat gemaakt of geselecteerd uit uitgebreide catalogi om te voldoen aan de specifieke belasting, afmetingen, omgevings- en montagevereisten van de toepassing. Ze integreren rechtstreeks in de structuur van de machine en dienen vaak zelf als primair structureel element.

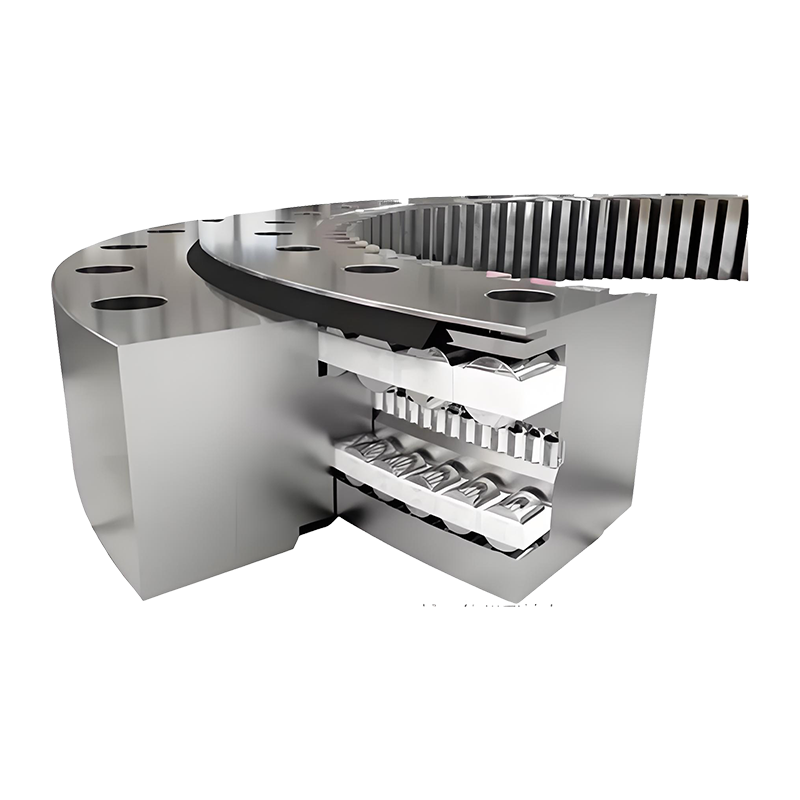

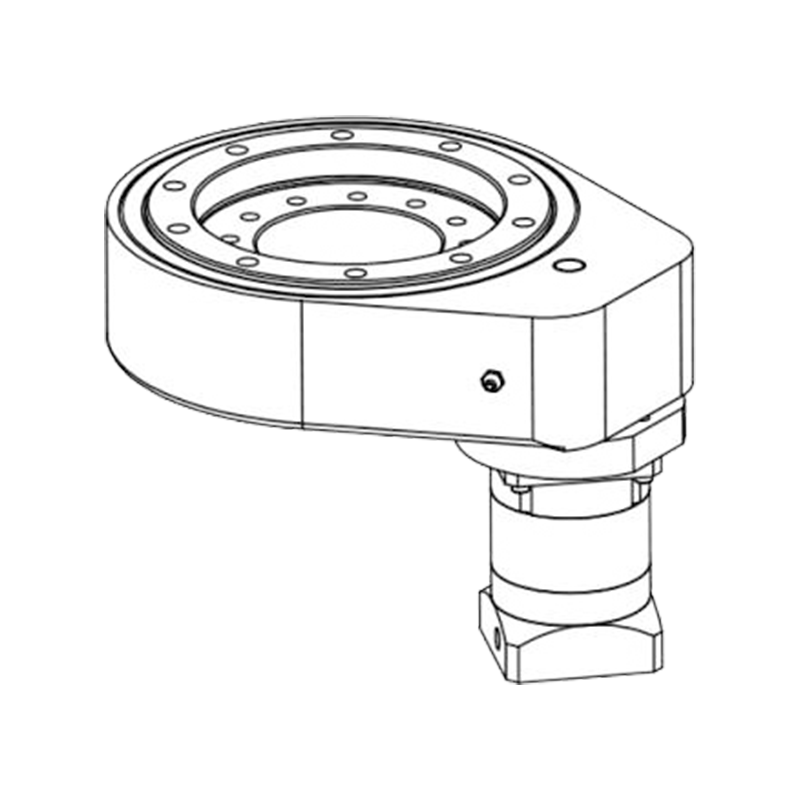

Kernanatomie en functie

Hoewel de ontwerpen variëren, definiëren sleutelelementen industriële draaikransen:

-

ringen: Twee concentrische ringen (binnen en buiten), meestal gemaakt van hoogwaardig, gesmeed gelegeerd staal. Eén ring heeft doorgaans tandwieltanden (intern of extern) geïntegreerd voor aandrijfmechanismen.

-

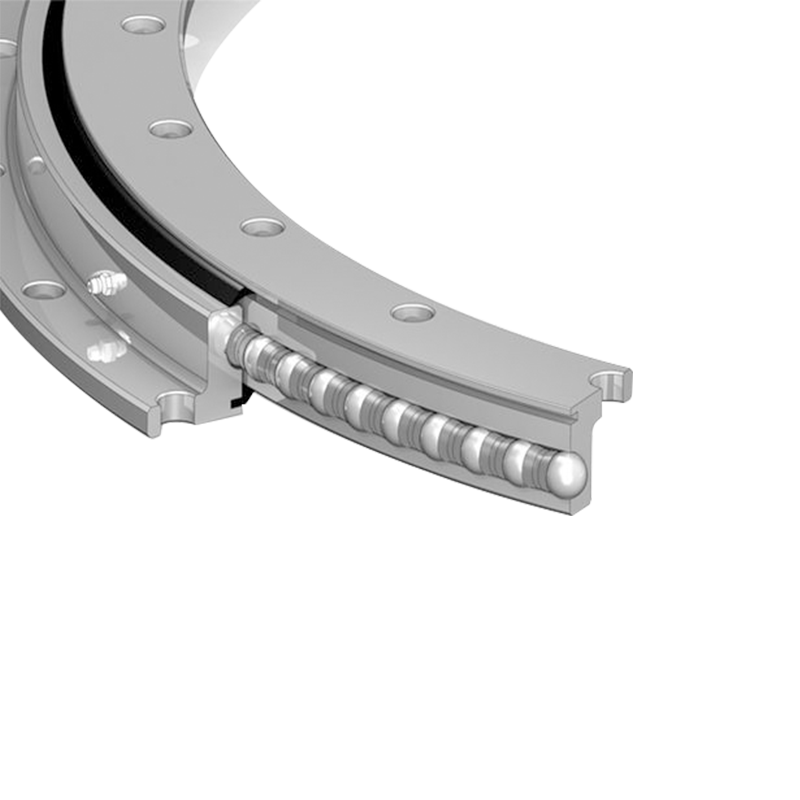

Rollende elementen: Kogels of rollen (cilindrisch of taps toelopend) die belastingen tussen de ringen overbrengen. De opstelling bepaalt het type lager en de mogelijkheden voor het hanteren van lasten.

-

Racebanen: Nauwkeurig bewerkte groeven op de ringen waar de rolelementen lopen. Warmtebehandeling (inductieharden) zorgt voor duurzaamheid.

-

afdichtingen: Van cruciaal belang voor het uitsluiten van verontreinigingen (stof, water, gruis) en het behouden van smering. Er zijn meerdere afdichtingsopties voor verschillende omgevingen.

-

Smeersysteem: Smeernippels en kanalen zorgen ervoor dat de rolelementen en loopbanen goed worden gesmeerd voor een lange levensduur en een soepele werking. Gecentraliseerde automatische smeersystemen zijn gebruikelijk.

-

Montagegaten: Een patroon van gaten met schroefdraad of gewone gaten op beide ringen voor een veilige bevestiging aan de ondersteunende en roterende structuren van de machine.

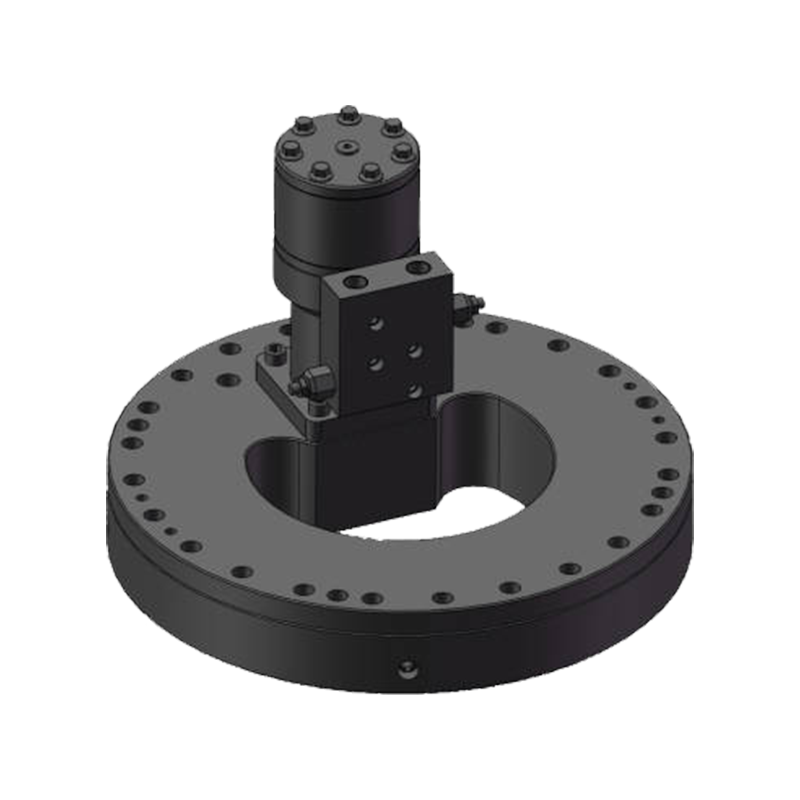

Dominante typen: ontwerp afstemmen op lading

De twee meest voorkomende configuraties zijn:

-

Eenrijig vierpuntscontactkogellager:

-

Structuur: Enkele rij ballen die in een loopbrug met gotische boog lopen.

-

Vermogen: Uitstekend in het gelijktijdig verwerken van gecombineerde axiale, radiale en momentbelastingen. Zeer compact ontwerp.

-

Ideaal voor: Middelmatige belastingen, toepassingen die compactheid vereisen (kranen, lichte graafmachines, draaitafels voor materiaaltransport, medische scanners).

-

-

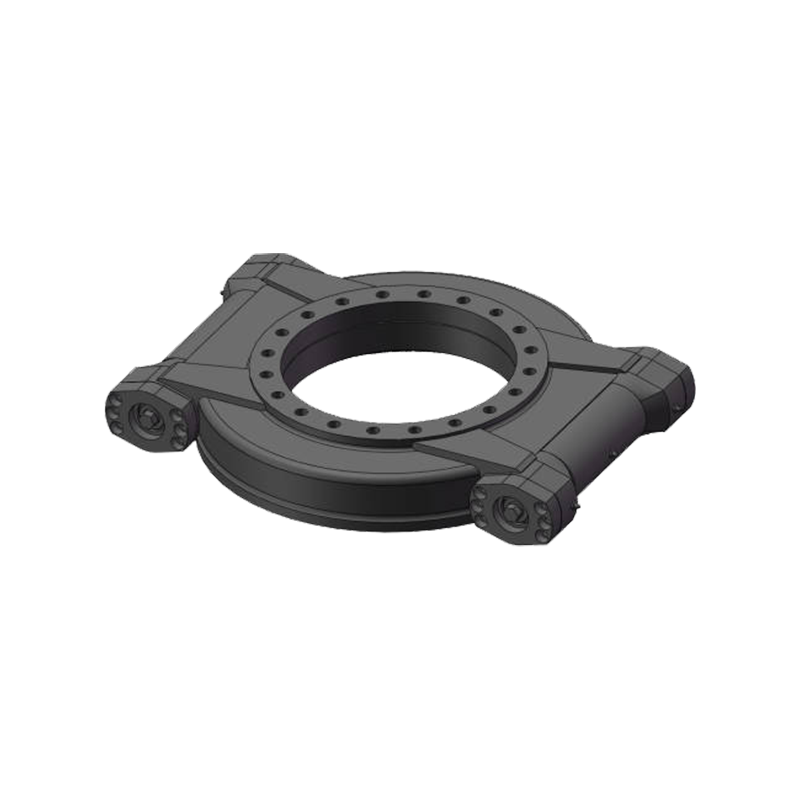

Gekruist rollager:

-

Structuur: Twee sets cilindrische rollen loodrecht (gekruist) tussen de ringen geplaatst. Rollen wisselen van richting.

-

Vermogen: Superieure stijfheid en zeer hoge momentbelastingscapaciteit dankzij het lijncontact van rollen. Kan hoge axiale en momentbelastingen efficiënt verwerken.

-

Ideaal voor: Zeer nauwkeurige toepassingen, zeer hoge momentbelastingen, situaties die maximale stijfheid vereisen (zware graafmachines, robotarmen, precisiedraaitafels, tunnelboormachines, grote radarsokkels).

-

Andere varianten zijn onder meer de kogel met dubbele rij, de rol met drie rijen (voor extreem hoge belastingen) en gespecialiseerde ontwerpen.

Waar ze terechtkomen: kritieke industriële toepassingen

Draaikransen zijn onmisbaar in de zware industrie:

-

Bouw & Mijnbouw:

-

Graafmachines (giekzwaai, huisrotatie)

-

Mobiele kranen (giekschommeling, rotatie van de bovenbouw)

-

Torenkranen (zwenkarm en tegengiek)

-

Betonpompen (articulatie van de giek)

-

Mijnbouwscheppen en draglines

-

-

Windenergie:

-

Yaw-systemen: de hele gondel draaien zodat deze naar de wind gericht is.

-

Pitch-systemen: aanpassing van de hoek van individuele messen (kleinere ringen).

-

-

Materiaalbehandeling:

-

Havenkranen (schip-naar-kust, RTG's)

-

Stapelaars/Reclaimers

-

Roterende vorkheftrucks en orderpickers

-

Geautomatiseerde magazijndraaitafels

-

-

Defensie en ruimtevaart:

-

Radar- en satellietschotelsokkels

-

Raketwerperkoepels

-

Geschutskoepels

-

Vliegtuigvrachtladers

-

-

Industriële machines:

-

Laspositioneerders en -manipulatoren

-

Indexeertafels (CNC, montage)

-

Robotarmen (zware gewrichten)

-

Medische beeldapparatuur (CT-, PET-scanners)

-

Verpakkings- en verwerkingsapparatuur

-

Belangrijkste specificaties en selectiefactoren

Het kiezen van de juiste draaikrans is van cruciaal belang voor de veiligheid, prestaties en een lange levensduur. Kritieke factoren zijn onder meer:

-

Belastingsclassificaties: Dynamische en statische axiale, radiale en momentcapaciteiten (meestal gedefinieerd volgens ISO 281 of vergelijkbaar).

-

Stijfheid: Weerstand tegen vervorming onder belasting (cruciaal voor precisie).

-

Specificaties uitrusting: Module, aantal tanden, nauwkeurigheidsgraad (indien aangedreven).

-

Grootte & Afmetingen: Boringdiameter, totale hoogte, boutcirkel.

-

Materiaal & verharding: Staalsoort, loopbaanhardheid (bijv. HRC 58-62).

-

Afdichting: IP-classificatie (Ingress Protection), compatibiliteit met afdichtingsmateriaal.

-

Smering: Type, intervallen, methode (handmatig, automatisch gesmeerd).

-

Omgevingsomstandigheden: Temperatuurbereik, blootstelling aan stof, water, chemicaliën, zoutnevel.

-

Montage: Interfaceontwerp, boutvereisten, overwegingen voor voorspanning.

-

Certificeringen: Industriespecifieke normen (bijvoorbeeld DNV-GL voor offshore, AGMA voor tandwielen).

De toekomst van rotatie: trends in draaikranstechnologie

Innovatie blijft de grenzen verleggen:

-

Geavanceerde materialen en coatings: Verbeterde slijtvastheid, corrosiebescherming en levensduur tegen vermoeidheid.

-

Geïntegreerde detectie (IoT): Lagers uitgerust met sensoren voor monitoring van trillingen, temperatuur, belasting en smering, waardoor voorspellend onderhoud mogelijk is.

-

Verbeterde afdichtingsoplossingen: Verbeterde materialen en ontwerpen voor een langere levensduur in extreme omgevingen (diepe mijnbouw, offshore).

-

Lichtgewicht: Geoptimaliseerde ontwerpen met behulp van eindige elementenanalyse (FEA) en geavanceerde materialen om het gewicht te verminderen zonder in te boeten aan sterkte.

-

Verhoogde precisie: Voor veeleisende toepassingen zoals robotica en uiterst nauwkeurige productie.

-

Duurzaamheidsfocus: Langere levensduur, revisieprogramma's en milieuvriendelijke smeermiddelen.

Conclusie: het cruciale punt

Industriële draaikransen zijn meer dan alleen componenten; zij zijn de fundamentele draaipunten waarop immense krachten en kritieke bewegingen berusten. Hun robuuste ontwerp, precisietechniek en enorme draagvermogen maken ze onvervangbaar bij het mogelijk maken van de zware machines die onze wereld bouwen, schone energie genereren en veeleisende industriële taken uitvoeren. Het begrijpen van hun typen, mogelijkheden en selectiecriteria is essentieel voor zowel ingenieurs als operators. Naarmate machines groter en slimmer worden en in zwaardere omstandigheden opereren, zorgt de voortdurende evolutie van de draaikranstechnologie ervoor dat ze de betrouwbare, roterende basis van de moderne industrie blijven. Bij het specificeren van zware rotaties is het kiezen van de juiste draaikrans niet alleen een technische beslissing – het is een streven naar veiligheid, betrouwbaarheid en operationeel succes.