Draaikransen in de zware industrie: ontwerpprincipes en operationele eisen

2025.08.01

2025.08.01

Industrnieuws

Industrnieuws

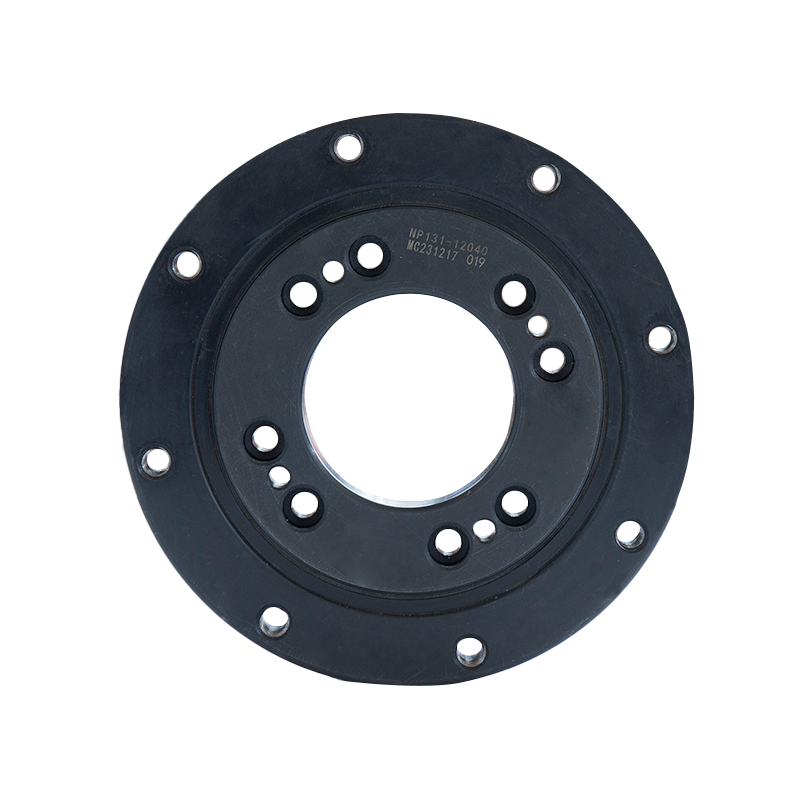

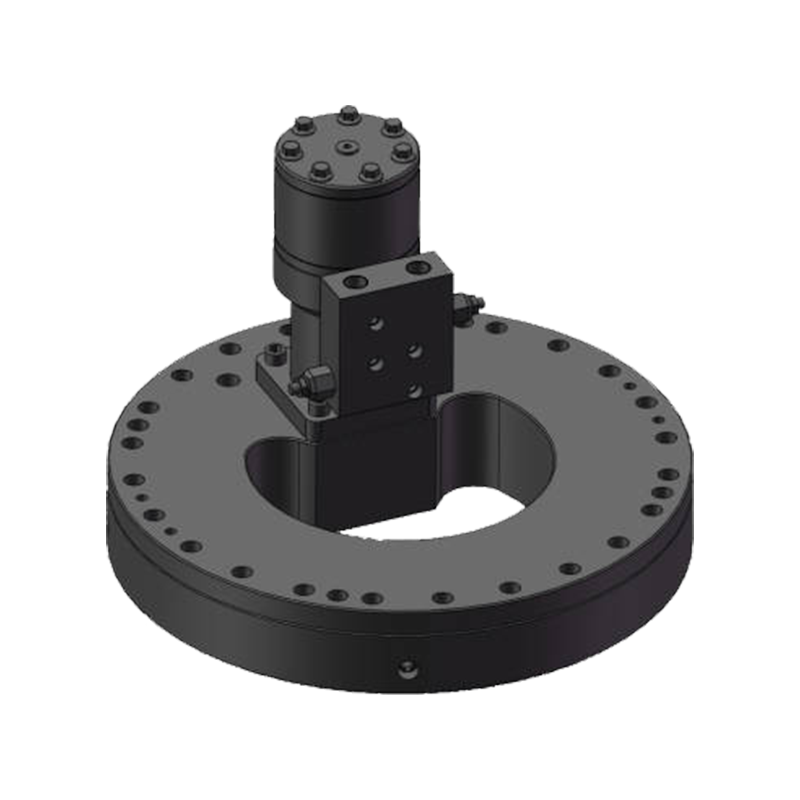

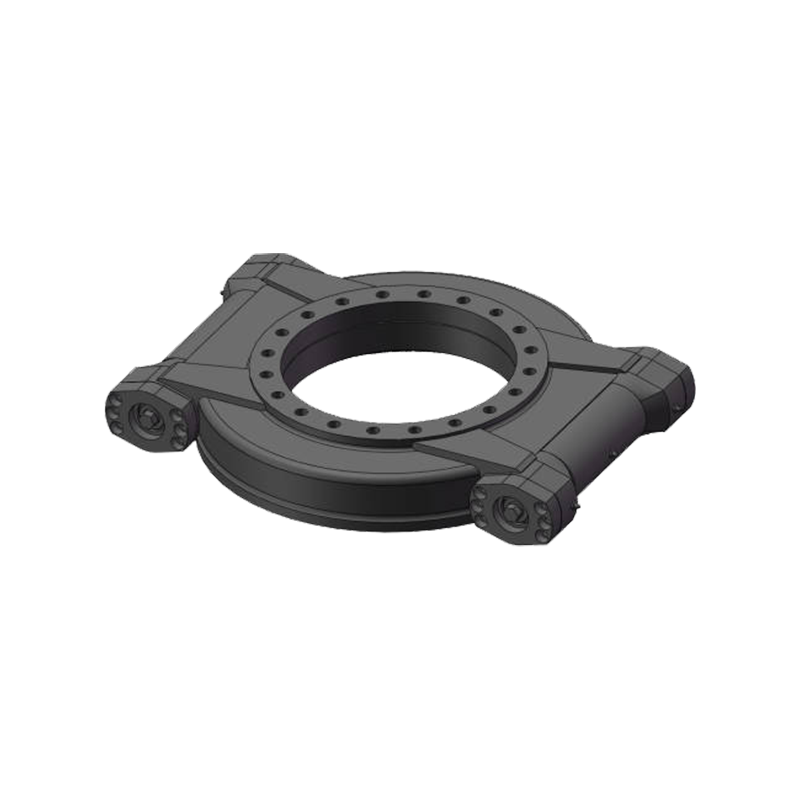

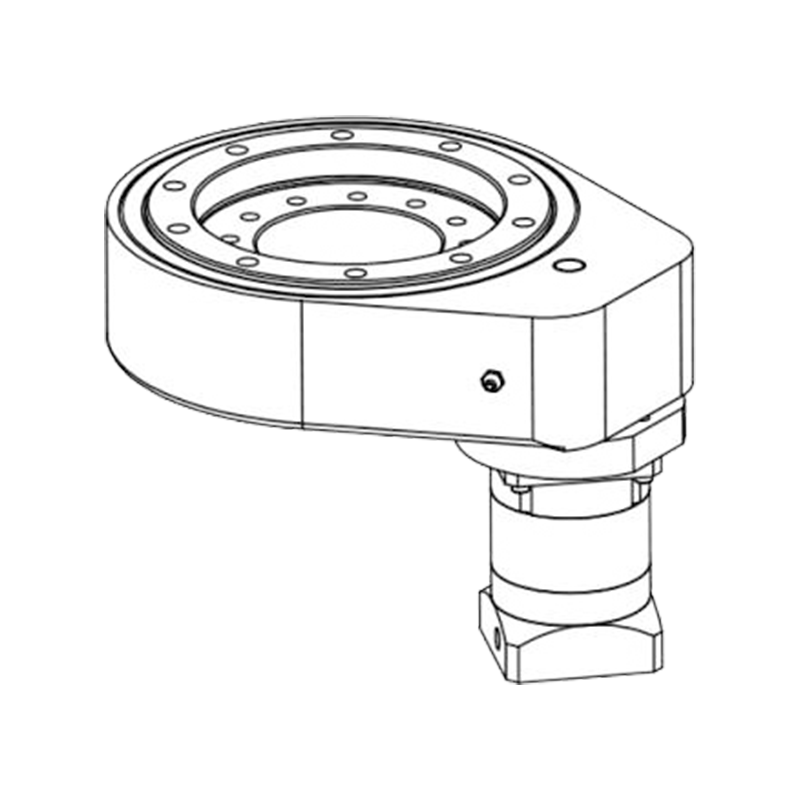

Draaikransen vertegenwoordigen een kritische klasse van roterende lagers met grote diameter die gecontroleerde beweging mogelijk maken onder extreme belastingen in zware machinetoepassingen. Deze gespecialiseerde componenten combineren radiale, axiale en momentbelastingscapaciteiten in enkele compacte samenstellingen, waardoor ze onmisbaar zijn voor apparatuur in de bouw, mijnbouw, windenergie en materiaalbehandeling.

Fundamentele ontwerpconfiguraties

Primaire structurele typen

-

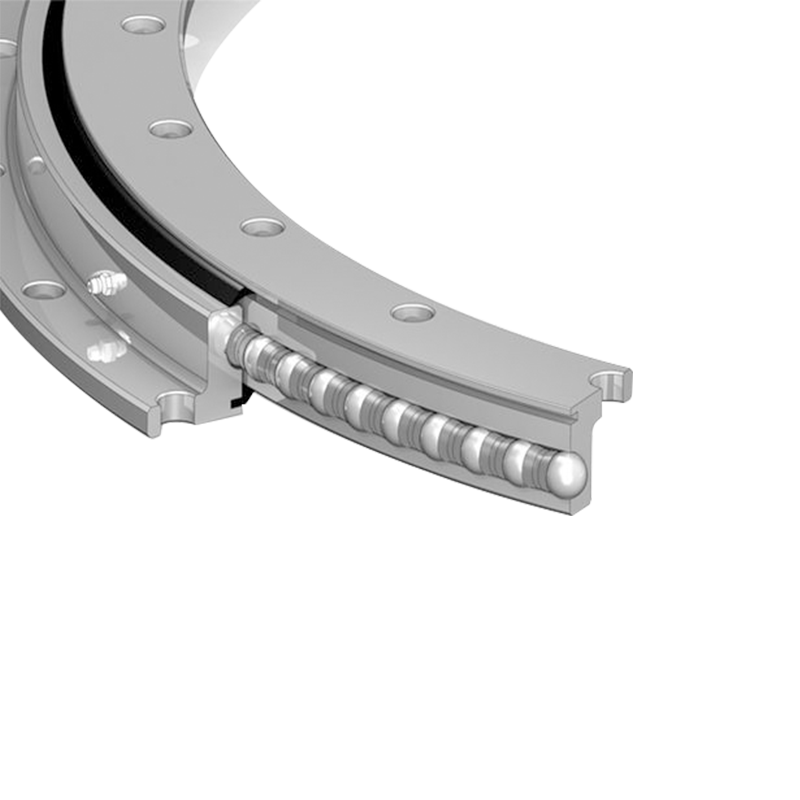

Vierpuntscontactbal met één rij (meest voorkomende industriële configuratie)

-

Dubbele rij bal (verbeterde lastverdeling)

-

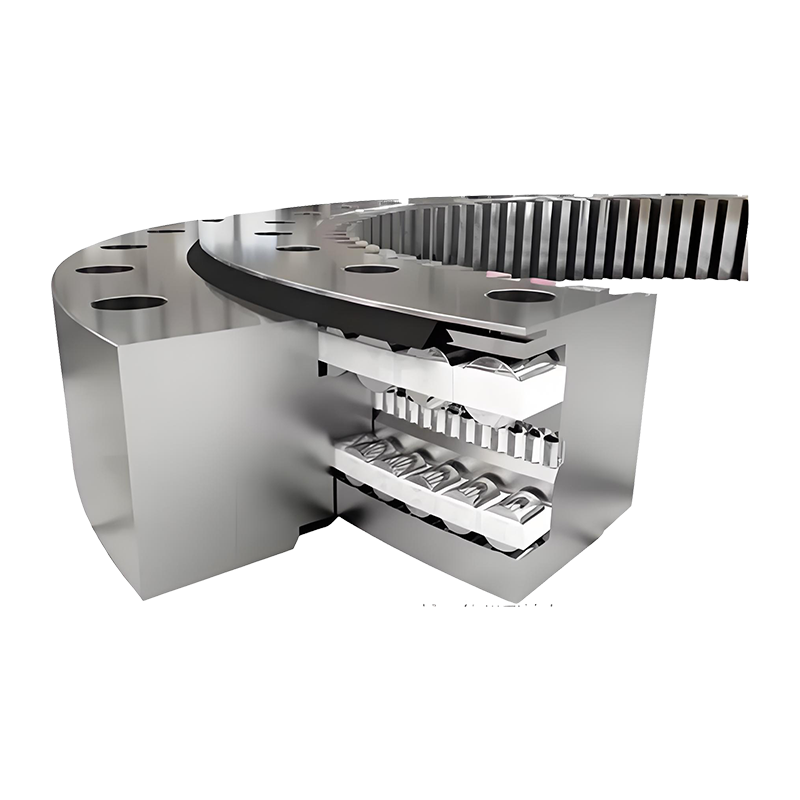

Gekruiste rol (superieure momentbelastingscapaciteit)

-

Drie-rijige wals (maximaal draagvermogen)

Kritische ontwerpelementen

-

Raceway-geometrie (Gotische boog versus cirkelvormig profiel)

-

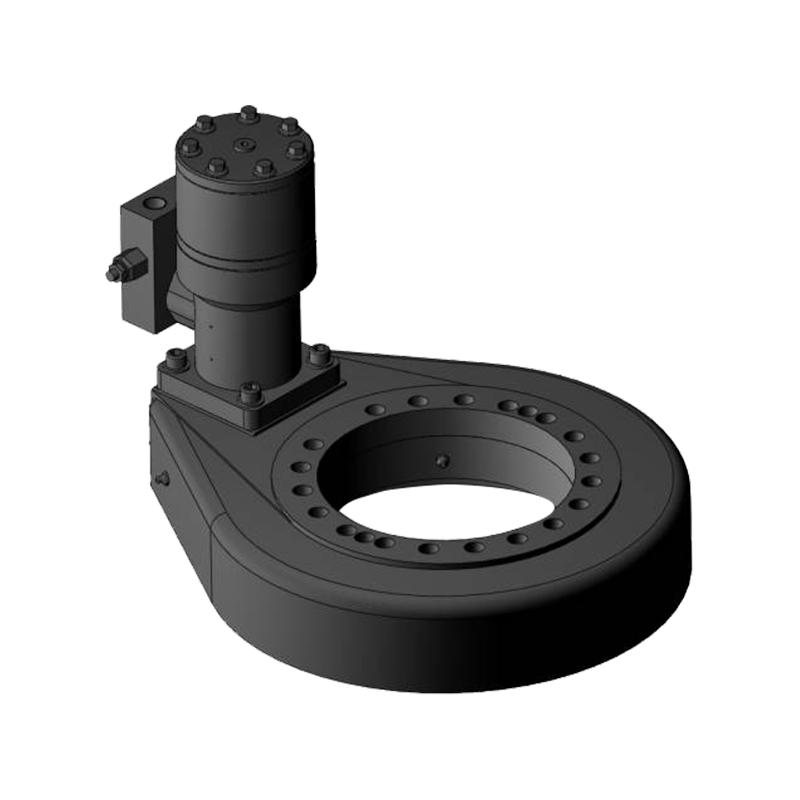

Versnelling integratie (externe/interne tandconfiguraties)

-

Montagevoorzieningen (boutpatronen, pilootdiameters)

-

Afdichtingssystemen (multi-labyrint-, V-ring- of composietafdichtingen)

Overwegingen uit de materiaalkunde

Standaard metallurgie

-

Raceway-materialen : 42CrMo4 (gehard tot 58-62 HRC)

-

Rollende elementen : 100Cr6 lagerstaal (60-64 HRC)

-

Structurele componenten : S355J2G3 koolstofstaal

Gespecialiseerde legeringen

-

Corrosiebestendige varianten : 1.4418 roestvrij staal

-

Toepassingen bij lage temperaturen : 34CrNiMo6 met speciale warmtebehandeling

-

Versies voor hoge temperaturen : Ingehard 32CrMoV12-28

Techniek voor laadvermogen

Statische belastingswaarden

-

Statisch basisvermogen (C₀) : bereik van 500 kN tot 50.000 kN

-

Momentbelastingscapaciteit (M) : 50 kNm tot 5.000 kNm

-

Gecombineerde belastingsberekeningen (ISO 76/281-normen)

Dynamische prestaties

-

Levensschatting van vermoeidheid (L10 levensduurberekeningen)

-

Smeringsvereisten (vetselectie op basis van DN-waarde)

-

Snelheidsbeperkingen (typisch <50 rpm voor grote diameters)

Uitsplitsing van industriële toepassingen

Bouwmachines

-

Rupskranen : eenheden met een diameter van 3.000-5.000 mm

-

Torenkranen : Momentbelasting geoptimaliseerde ontwerpen

-

Betonpompen : Compacte varianten met hoge stijfheid

Toepassingen in de energiesector

-

Pitch/yaw-systemen voor windturbines : 1.500-4.000 mm maten

-

Trackersystemen voor zonne-energie : Kostengeoptimaliseerde ontwerpen

-

Waterkracht apparatuur : Corrosiebestendige versies

Materiaalbehandelingssystemen

-

Stapelaars : Diameters van 4.000-8.000 mm

-

Scheepsladers : Zoutwatermilieupakketten

-

Mijnbouw schoppen : Extreem slagvaste ontwerpen

Productieprocessen

Precisiebewerking

-

Racebaan slijpen (vormnauwkeurigheid <0,01 mm)

-

Tandwielgeneratie (DIN 3962/ISO 1328-normen)

-

Afwerking montageoppervlak (vlakheid <0,05 mm/m)

Warmtebehandeling

-

Verharding van de behuizing (2-5 mm kastdiepte)

-

Inductieverharding (gelokaliseerde behandeling van raceway)

-

Stressverlichtend (vibratieverouderingstechnieken)

Kwaliteitscontrole

-

NDT-inspectie (UT, MPI, penetrantonderzoek)

-

Coördineren meting (verificatie van tandwielprofiel)

-

Testen uitvoeren (volledige belastingtest)

Onderhouds- en serviceoverwegingen

Smeringsstrategieën

-

Gecentraliseerde vetsystemen (automatische aanvulling)

-

Oliebadsmering (hogesnelheidstoepassingen)

-

Speciale smeermiddelen (food-grade, extreme druk)

Slijtagemonitoring

-

Trillingsanalyse (tracking van de lagerconditie)

-

Bemonstering van vet (analyse van slijtagedeeltjes)

-

Meting van de speling (versnellingsslijtage indicatie)

Opkomende technologische ontwikkelingen

Geavanceerde materialen

-

Hybride keramische lagers (siliciumnitriderollen)

-

Oppervlaktetechniek (DLC-coatings, lasertextuur)

-

Samengestelde componenten (koolstofvezel steunringen)

Slimme lagersystemen

-

Ingebouwde sensoren (spanning, temperatuur, trillingen)

-

Draadloze conditiebewaking (IoT-integratie)

-

Voorspellende onderhoudsalgoritmen

Productie-innovaties

-

Additieve reparatietechnieken (lasercladding van loopbanen)

-

Digitale tweelingsimulatie (optimalisatie van de lastverdeling)

-

Geautomatiseerde montagesystemen

Selectie- en specificatierichtlijnen

Controlelijst ontwerpparameters

-

Analyse van belastinggevallen (evaluatie van het worstcasescenario)

-

Omgevingsfactoren (temperatuur, vervuiling)

-

Bewegingsprofiel (oscillerend versus continu roteren)

-

Eisen aan de levensduur (onderhoudstoegankelijkheid)

Benaderingen voor kostenoptimalisatie

-

Standaard versus aangepaste ontwerpen (afwegingen in doorlooptijd)

-

Materiaal selectie (prestatie versus kostensaldo)

-

Afdichtingsalternatieven (bedrijfsconditie-matching)

Conclusie

Industriële draaikransen blijven evolueren als essentiële componenten in zware machines, met moderne ontwerpen die de grenzen verleggen op het gebied van laadvermogen, duurzaamheid en intelligente monitoringmogelijkheden. Een juiste selectie en onderhoud van deze cruciale componenten heeft een directe invloed op de uptime van de apparatuur en de totale eigendomskosten. Terwijl digitalisering industriële apparatuur transformeert, past de draaikranstechnologie zich aan met ingebouwde sensoren en geavanceerde materialen om te voldoen aan de eisen van steeds meer geautomatiseerde en datagestuurde operaties. Toekomstige ontwikkelingen zullen zich waarschijnlijk richten op langere onderhoudsintervallen door verbeterde mogelijkheden voor oppervlaktetechniek en zelfcontrole, waardoor hun rol als fundamentele katalysatoren van zware industriële bewegingen verder wordt versterkt.