Welke testmethoden worden gebruikt om de prestaties en duurzaamheid van smeeklagers met één rij te evalueren?

2025.02.01

2025.02.01

Industrnieuws

Industrnieuws

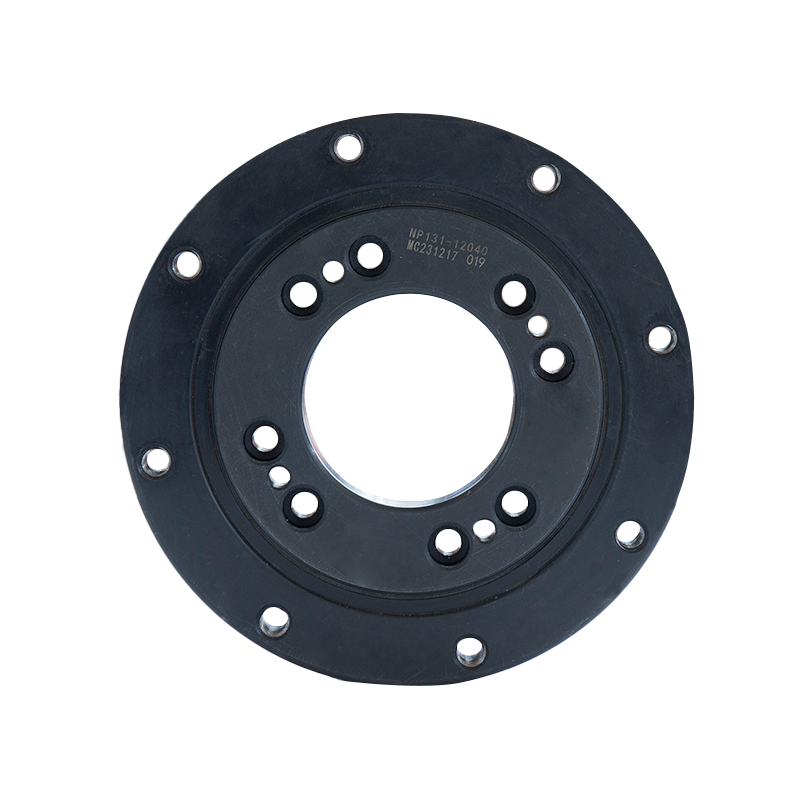

Om de prestaties en duurzaamheid van te evalueren Slaaplagers met één rij cross-roller , verschillende testmethoden worden gebruikt. Deze methoden beoordelen verschillende aspecten van de functionaliteit van het lager, zoals laadcapaciteit, slijtvastheid, nauwkeurigheid en levensduur. Hier zijn enkele van de belangrijkste testmethoden die worden gebruikt:

1. Testen van laadcapaciteit:

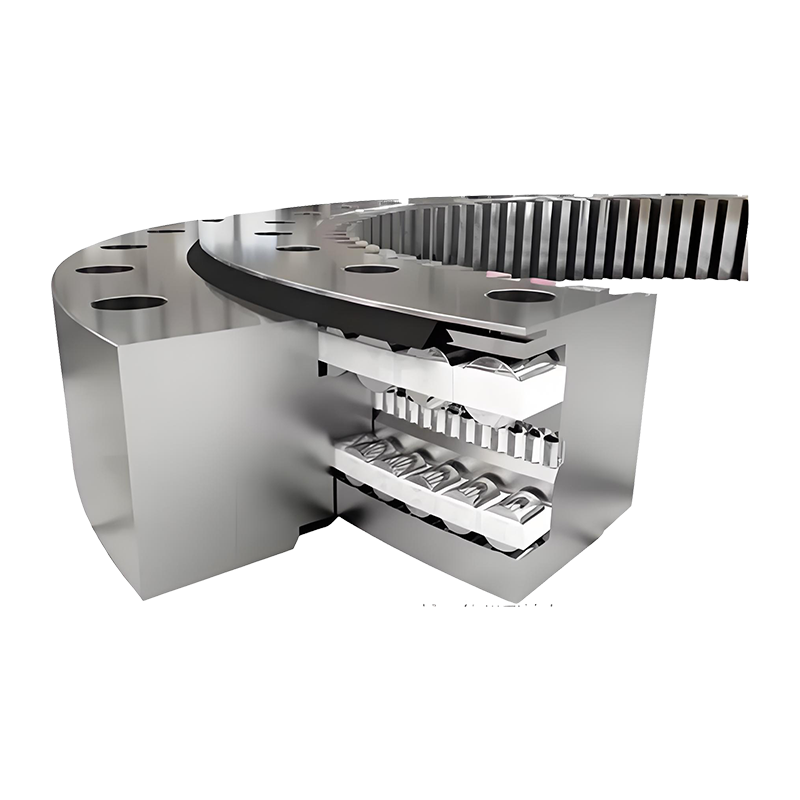

Statische laadtest: deze test wordt gebruikt om het vermogen van de lager te bepalen om statische belastingen te weerstaan zonder permanente vervorming te ervaren. Het lager wordt onderworpen aan een gespecificeerde axiale, radiale en momentbelasting en de vervorming wordt gemeten. Dit zorgt ervoor dat het lager de verwachte belastingen in real-world toepassingen kan verwerken zonder falen.

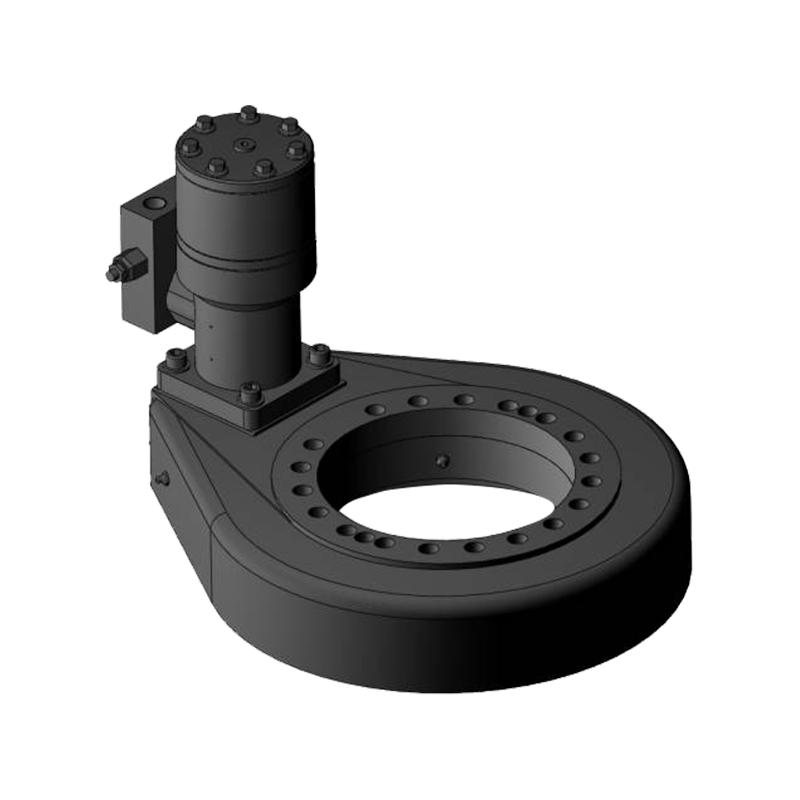

Dynamische laadtest: het lager wordt onderworpen aan dynamische of afwisselende belastingen die echte bedrijfsomstandigheden nabootsen. Deze test evalueert hoe goed het lager herhaalde belasting kan omgaan zonder af te breken in prestaties, simulerende omstandigheden zoals die in kranen, windturbines of zware machines.

2. Vermoeidheidstesten:

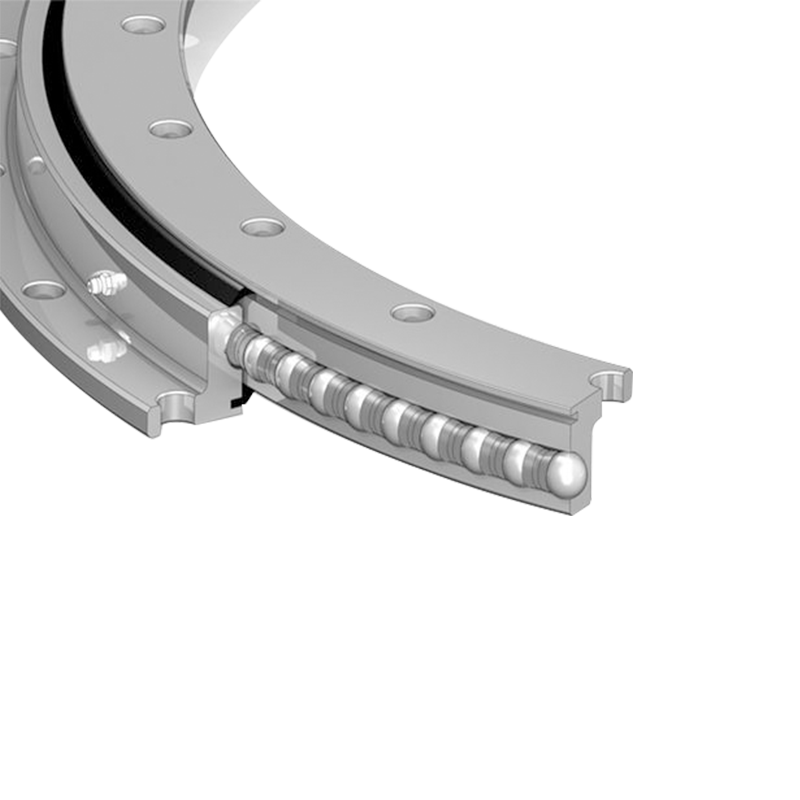

Rollende vermoeidheidstest: deze test beoordeelt de weerstand van het lager tegen rollende contactvermoeidheid (RCF), die optreedt wanneer herhaalde lading oppervlakteschade veroorzaakt aan de afvoeringen en rollen. Het lager wordt onderworpen aan continue, cyclische belasting en het aantal cycli dat het kan doorstaan voordat het falen wordt gemeten. Dit is van cruciaal belang voor het schatten van de operationele levensduur van het lager bij constant gebruik.

Test met variërende belastingsomstandigheden: in deze test wordt het lager onderworpen aan fluctuerende belastingen (zowel axiale als radiaal) om dynamische omstandigheden in de praktijk te simuleren. Het doel is om te bepalen hoe het lager weerstaan, variërende belastingen in de tijd en hoe deze omstandigheden de duurzaamheid beïnvloeden.

3. Wear- en wrijvings testen:

Draagtest: het lager wordt onderworpen aan continue werking om slijtage te simuleren onder normale laadomstandigheden. De test meet de slijtage van de rollen en races in de loop van de tijd, waardoor het vermogen van de lager om de prestaties te behouden bij langdurig gebruik te beoordelen.

Wrijvingstest: de wrijvingskrachten die door het lager tijdens de werking worden gegenereerd, worden gemeten. Deze test helpt bij het evalueren van de efficiëntie van het lager, omdat hogere wrijving kan duiden op overmatige slijtage of slechte smering, die de levensduur van de lager en het energieverbruik kan beïnvloeden.

4. Afdichtende en vervuilingstests:

SEAL -integriteitstest: deze test evalueert de effectiviteit van de lagerafdichtingen bij het voorkomen van besmetting (bijvoorbeeld stof, vocht) om het lager in te voeren met behoud van de smering. Afscheidingsintegriteit is cruciaal voor het handhaven van de prestaties van het lager in harde omgevingen, zoals buiten- of industriële toepassingen.

Incress Protection (IP) -tests: deze test beoordeelt de weerstand van het lager tegen vuil, stof en water. Het simuleert de real-life blootstelling aan omgevingscondities en zorgt ervoor dat het lager op betrouwbare wijze kan presteren, zelfs in uitdagende omstandigheden.

5. Smeer- en warmtetesten:

Smeerprestatietest: deze test beoordeelt hoe goed het smeersysteem werkt onder verschillende bedrijfsomstandigheden. Het lager wordt getest met verschillende smeermiddelen om het optimale type en de hoeveelheid voor een soepele werking te bepalen. Het meet ook de effectiviteit van de smering bij het verminderen van wrijving en slijtage.

Temperatuurstijgingstest: lagers worden vaak onderworpen aan verhoogde temperaturen om hun prestaties te testen onder omstandigheden bij hoge temperatuur. Dit is met name relevant voor lagers die zullen werken in extreme omgevingen waar temperatuurschommelingen zowel de smering als de materiaaleigenschappen van het lager kunnen beïnvloeden.

6. Rotatienauwkeurigheid en runout -testen:

Rotatie -nauwkeurigheidstest: de precisie van het lager wordt getest door de afwijking van de rotatie van de buitenring of binnenring tijdens de werking te meten. Deze test evalueert hoe goed het lager rotatienauwkeurigheid handhaaft onder zowel lichte als zware belastingen, zodat het kan presteren in toepassingen die een hoge positionele precisie vereisen.

Runout -test: deze test evalueert de radiale runout (afwijking van de ware circulaire beweging) van de raceway en rollers van de lager. Overmatige runout kan de prestaties van het lager beïnvloeden, vooral in zeer nauwkeurige toepassingen zoals robotica en medische apparatuur.

7. Trillingen en ruisonderzoek:

Vibratietest: lagers worden onderworpen aan trillingsmetingen om te bepalen hoe ze reageren op dynamische laadomstandigheden. Overmatige trillingen kunnen duiden op een slechte afstemming, overmatige klaring of slijtage, wat de operationele levensduur en stabiliteit van het lager kan verminderen.

Noise -test: deze test meet de hoeveelheid ruis die wordt gegenereerd door het lager tijdens de werking. Hoge niveaus van ruis kunnen een indicator zijn voor interne defecten, verkeerde uitlijning of slechte smering, die van invloed kunnen zijn op de prestaties en de tevredenheid van de gebruiker.

8. Testen van het milieu en duurzaamheid:

Corrosieweerstandstest: lagers worden blootgesteld aan corrosieve omgevingen (bijv. Zoutwater of chemicaliën) om te beoordelen hoe goed de materialen tegen corrosie standhouden. Deze test is essentieel voor toepassingen in harde omgevingen zoals mariene of chemische industrie.

Test op grote hoogte en lage temperatuurstest: deze tests simuleren extreme omgevingscondities om ervoor te zorgen dat het lager kan functioneren onder lage temperaturen of grote hoogten, waar smering en materiaaleigenschappen kunnen worden beïnvloed.

9. Uithoudingsvermogenstesten:

Life Cycle Test: het lager ondergaat continue rotatie gedurende langere periodes terwijl het wordt onderworpen aan belastingen en omgevingscondities om zijn levensduur te simuleren. Dit helpt fabrikanten om de levensduur van het lager te schatten en potentiële faalpunten in het ontwerp te identificeren.

Voorspelling van het servicevenstaat: op basis van de resultaten van duurtests kunnen fabrikanten de verwachte levensduur van de lager voorspellen onder specifieke bedrijfsomstandigheden, wat van vitaal belang is voor onderhoudsplanning en betrouwbaarheidsbeoordeling.

10. Installatie- en uitlijningstesten:

Montage- en uitlijningscontrole: juiste installatie en uitlijning zijn van cruciaal belang voor optimale prestaties. Testmethoden zorgen ervoor dat het lager correct kan worden geassembleerd en uitgelijnd zonder de prestaties te beïnvloeden of onnodige stress op de componenten te veroorzaken.